extrusión de film

Realizamos extrusión de film de polietileno de alta y baja densidad co-extruido de 3 capas, extrusión de polipropileno mono-orientado, presentado en rollos y fundas con y sin impresión, con una capacidad de extrusión de 300kg/hora.

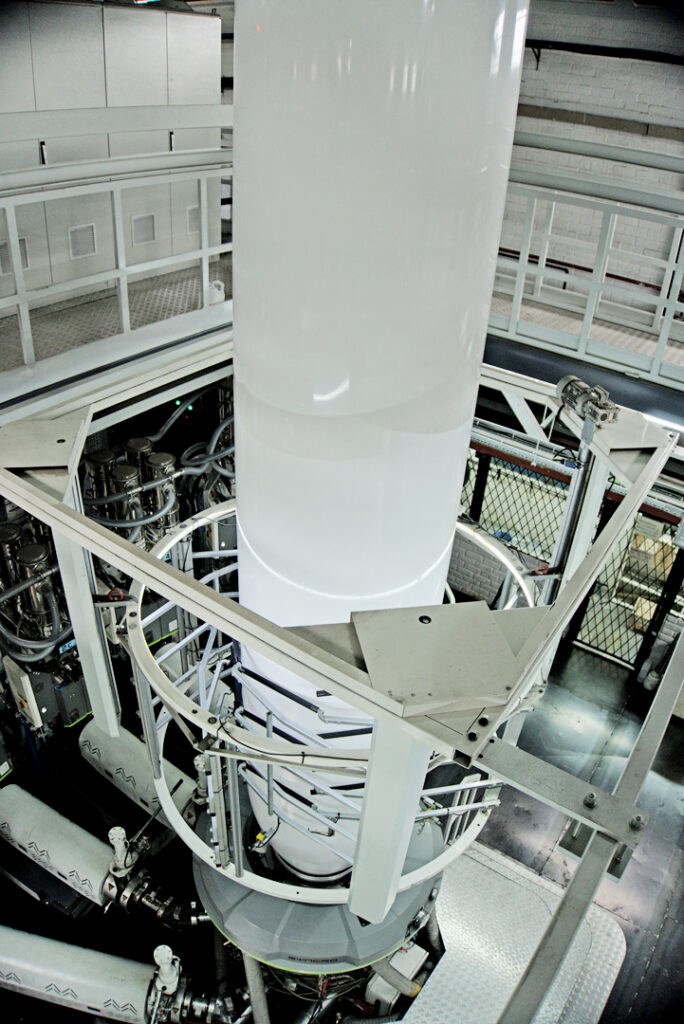

En el año 2022 realizamos una nueva inversión en una maquina extrusora de última generación la cual nos da nuevas características de film de polietileno con diferentes barreras, con esto casi duplicamos nuestra capacidad de extrusión de Polietileno. (foto extrusora)

EXTRUSION de POLIETILENO

La extrusión de plásticos es un proceso ampliamente utilizado para fabricar diversos productos de una forma eficiente y rentable, sin sacrificar la calidad.

Es un proceso de fabricación mediante el cual se forza un material termoplástico a través de una abertura, generalmente en forma de un dado, para crear productos plásticos con formas continuas y/o semicontinuas.

Este proceso se lleva a cabo en una máquina de extrusión; a medida que el material se desplaza por la máquina, se calienta y se derrite, permitiendo obtener la forma deseada.

El material y aditivos utilizados son fundamentales en el proceso de extrusión de plásticos para garantizar la calidad y el rendimiento del producto final.

La extrusión de plásticos ofrece varias ventajas significativas en comparación con otros métodos de fabricación de plástico.

En primer lugar, es un proceso altamente eficiente y rentable, ya que permite la producción de productos de plástico en grandes volúmenes. Además, permite la fabricación de plásticos con formas y tamaños personalizados, lo que brinda flexibilidad de diseño.

Otra ventaja de la extrusión de plásticos es su capacidad para producir productos con propiedades mecánicas superiores, pues mejora la resistencia y la durabilidad del material, lo que es crucial en aplicaciones que requieren componentes resistentes como la industria automotriz y de manejo de materiales.

Polietileno (PE)

El polietileno tiene algunas de las mejores propiedades, incluyendo flexibilidad, durabilidad y resistencia química. Este termoplástico se ha utilizado en películas para embalajes, tuberías y contenedores debido a su buena acumulación de color, resistencia y características de baja temperatura.

El proceso industrial de extrusión de plásticos es un método ampliamente utilizado para la producción de una gran variedad de productos. La extrusión implica la alimentación de un material plástico en estado fundido a través de una matriz para producir un perfil continuo, o con una sección transversal requerida. Este proceso industrial se ha convertido en uno de los más importantes para los ingenieros químicos, quienes se encargan de diseñar y optimizar los procesos de extrusión para garantizar la calidad y eficiencia de los productos finales.

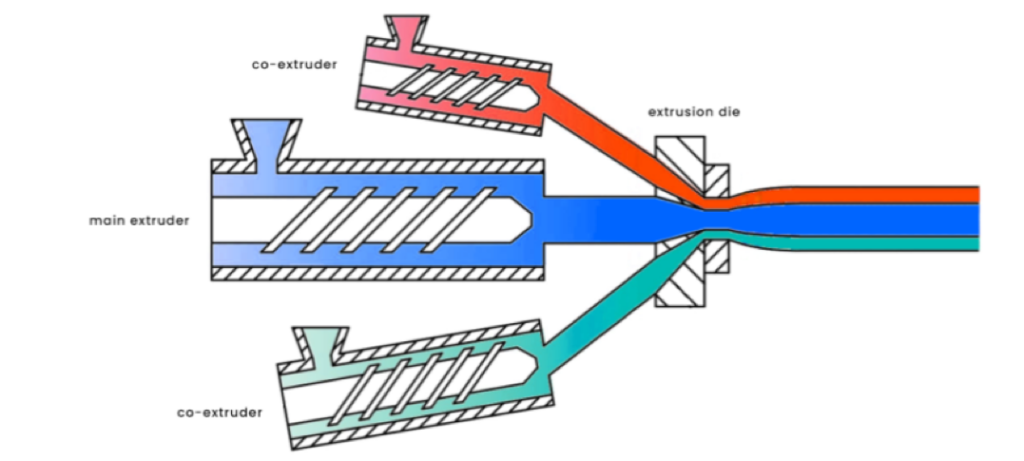

Es importante mencionar que existen diferentes tipos de extrusoras, cada una diseñada para trabajar con diferentes tipos de materiales y para producir diferentes tipos de productos finales. Algunos ejemplos de tipos de extrusoras incluyen la extrusora de un solo husillo, la extrusora de doble husillo y la extrusora de coextrusión. Cada una de ellas, tiene sus propias características y ventajas, siendo importante seleccionar la adecuada para el tipo de material y el producto final que se requiere producir.

Propiedades del polietileno:

- Alta resistencia

- Ductilidad

- Alta resistencia química

- Baja permeabilidad al vapor de agua

- Buen aislante eléctrico

- Absorción de agua muy baja

- Fácil de procesar

- Reciclable

Al hablar de polietileno, debemos considerar que este polímero se divide en diferentes tipos dependiendo de:

- Peso molecular

- Densidad

- Grado de ramificación

Estas características, que pueden modificarse durante la producción del propio polímero, tienen un impacto significativo en las especificaciones técnicas del producto final, mejorando una serie de parámetros y haciéndolo perfecto para algunas aplicaciones específicas.

Polietileno de alta densidad (PEAD)

El polietileno de alta densidad es un polímero termoplástico formado por múltiples unidades de etileno. También es conocido por sus siglas en inglés (HDPE, o High Density Polyethylene) y en español (PEAD, o polietileno de alta densidad).

El polietileno de alta densidad se obtiene por adición, es decir, sumando distintas unidades de etileno. Sus moléculas apenas presentan ramificaciones, lo que le confiere una densidad molecular considerable, que se traduce en una gran resistencia y dureza, así como una mayor tolerancia a las altas temperaturas. Esta característica es, a su vez, la principal diferencia entre el polietileno de alta densidad y el de baja densidad.

Características y propiedades

La rigidez y resistencia del polietileno son sus principales ventajas. Se trata de un material resistente a los impactos, a la tracción y a las temperaturas altas y bajas. Su resistencia no solo es física, ya que no es atacado por los ácidos o el disolvente.

Es un material incoloro y casi opaco. Su facilidad para imprimir, pintar y pegar sobre él permite un amplio abanico de opciones de personalización.

Polietileno de baja densidad (PEBD)

El polietileno de baja densidad o LDPE es un polímero termoplástico con una gran resistencia y flexibilidad y es utilizado para la fabricación de numerosos productos.

¿Qué es y cómo se obtiene?

El polietileno de baja densidad es un polímero termoplástico de la familia de los olefínicos, formado por múltiples unidades de etileno. También es frecuente verlo nombrar por sus siglas en español (PEBD, o polietileno de baja densidad) y en inglés (LDPE, o Low Density Polyethylene).

La principal diferencia entre el polietileno de alta densidad y el polietileno de baja densidad es, precisamente, la densidad molecular de cada uno. Mientras que las moléculas del polietileno de alta densidad apenas presentan ramificaciones, el polietileno de baja densidad está formado por estructuras muy ramificadas, que le confieren una menor densidad.

Características y Propiedades

Si bien el polietileno de alta densidad se caracterizaba por su gran rigidez y resistencia, el punto fuerte del polietileno de baja densidad es, sin duda, su flexibilidad. A ella se unen otras cualidades como una buena resistencia tanto al impacto como a altas temperaturas y a sustancias químicas.

Se trata de un material de color lechoso que, dependiendo de su espesor, puede llegar a ser casi transparente. Esto hace que sea difícil imprimir, pintar o pegar sobre él. En cambio, es un material muy fácil de procesar mediante métodos como inyección o extrusión.

Además, el polietileno de baja densidad PEBD/LDPE es un material reciclable. Se le asigna el Código de Identificación Plástico 4.

Aplicaciones y Usos

La flexibilidad que caracteriza al polietileno de baja densidad PEBD/LDPE lo convierte en un material ideal para la fabricación de bolsas y sacos de plástico (tanto de supermercado como de basura) así como para la elaboración de film transparente, tanto doméstico como industrial.La coextrusión

Es un proceso mediante el cual obtenemos un producto final fruto de la mezcla de dos o más materiales que son diferentes. Estos dos o más materiales se mezclan simultáneamente. Es una tecnología que incorpora varias capas de polímeros con propiedades diversas en un solo film, permitiendo de esta manera alcanzar las propiedades y barreras necesarias para cada tipo de producto, es decir productos adaptados a las necesidades

La película (CPPS y BOPP) está diseñada para proporcionar una alta sellabilidad con un balance óptimo en transparencia, rigidez, deslizamiento. Su formulación produce una excelente barrera a la humedad.

El polipropileno fundido (CPP) es una película no orientada y el (BOPP) es biorientado. El CPP ha ganado popularidad en muchas aplicaciones de embalaje flexible tradicionales, reemplazando al polietileno porque tiene mayor claridad y brillo, mejor resistencia al calor y se mantiene plano.

Aplicaciones:

Diseñada para ser utilizada tanto como monocapa en diferentes tipos de bolsas (fundas) como en laminaciones con otros sustratos. Cumple con las regulaciones del FDA para contacto directo con alimentos. Sus propiedades sellantes le permite ser empleada en un sinnúmero de aplicaciones en todo tipo de empacadoras manuales o automáticas.